MRP

Z SYSTEM-KANBAN.PL

Planowanie zapotrzebowania materiałowego (MRP) jest to metoda która służy do planowania i sterowania procesami produkcji oraz systemem zarządzania zapasami. Większość metod MRP oparte jest na specjalnym oprogramowaniu komputerowym bądź jeśli to nie możliwe oparte na planowaniu ręcznym.

System MRP powinien spełniać trzy zasadnicze cele.

- Zadbać o dostępność materiałów potrzebnych dla produkcji i dostawy do klientów,

- Utrzymać możliwie najniższe poziomy materiałów i produktów w sklepie,

- Działalność produkcyjna oparta na harmonogramach dostaw i działań zakupowych.

Historia MRP

Zanim system MRP oraz komputery wspomagające metodę zdominowały przemysł na rynku do zarządzania zapasami wykorzystywane były takie metody jak reorder-point/reorder-quantity (ROP/ROQ) czy EOQ (Economic Order Quantity). W 1964 roku jako odpowiedź dla programu korporacji TOYOTA Joseph Orličky opracował system Planowania potrzeb materiałowych (MRP). Pierwszą firmą która wykorzystała system była Black & Decker z Dickiem Alban jako liderem projektu. Metoda ta okazała się na tyle niezawodna że w 1975 roku została wdrożona w ok 150 firmach. Równolegle, ewolucja komputerów sprzyjała popularności metody do tego stopnia iż liczba ta wzrosła do ok. 8000 w ciągu następnych 5 lat.

Głównym celem tych systemów jest kontrola procesu produkcji firmy działających w środowisku produkcyjnym. Wejściem w systemie jest informacja o zaplanowanej produkcji, przyjętych zamówieniach bądź wielkość sprzedaży. Na podstawie tej informacji system planuje dostawy potrzebnych materiałów (tzw. BOM materiałowy) oraz produkcję podzespołów wymaganych do wytworzenia produktu finalnego zamówionego przez klienta.

Rosnąca popularność metody wynika nie tylko z sukcesów firm, które wdrożyły system ale także na kampanie promocyjne wykonane przez stowarzyszenie APICS (American Production and Society Inventory), które poświęcił sporo wysiłku na rzecz rozwoju metody przy współpracy specjalistów takich jak J. Orličky, O. Wight, G. Plössl i W. Goddard.

Cele MRP

- Zmniejszenie zapasów,

- zmniejszenie czasów oczekiwania na produkt i dostawy

- określenie realistycznych zobowiązań

- zwiększenie efektywności

- zapewnienie wczesnego ostrzegania

- przeprowadzenie scenariusza planowania długoterminowego.

System MRP musi spełniać następujące warunki:

- Utrzymanie minimalnego poziomu zapasów,

- Zapewnienie że materiały i produkty wymagane w produkcji są dystrybuowane do klientów,

- Planowanie działań:

- Tworzenia produktu,

- Dostawy,

- Zakupów.

System MRP w produkcji

Jego realizacja jest przydatna wszędzie tam gdzie występują niektóre z poniższych warunków:

- Produkt końcowy jest złożony i wymaga wielu poziomów montażu podzespołów,

- Produkt końcowy jest drogi,

- Czas przetwarzania składników / surowców jest duży,

- Cykl produkcyjny jest długi,

- Istnieje prawdopodobieństwo częstego przerywania cyklu produkcyjnego.

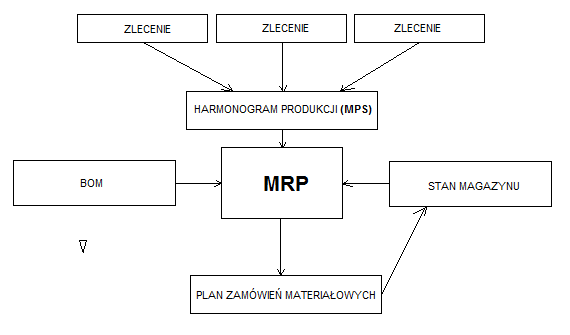

MRP pobiera informacje z co najmniej trzech źródeł:

- Harmonogram produkcji (Master Plan Schedule) który zawiera kwoty i daty dostępności produktów które są przedmiotem popytu,

- Stan zapasów magazynowych,

- BOM – wykaz materiałów potrzebnych do wyprodukowania produktu końcowego.

Z tych danych otrzymujemy następujące wyniki:

- Plan produkcji dla każdego z elementów, które muszą być wykonane z wyszczególnieniem ilości wymaganych materiałów i terminów dla zleceń produkcyjnych

- Plan zamówień z wyszczególnieniem dat i wielkości zamówień.

MPS (Master production schedule)

Zadaniem planu jest dostosowanie produkcji w fabryce do aktualnego zapotrzebowania na produkowany produkt. Zawiera on także kwoty i daty dostępności produktów.

Funkcją planu jest dostosowanie produkcji w fabryce do aktualnego popytu na produkowany produkt. Po ustaleniu planu produkcji rolą reszty systemu MRP jest stosowanie go z maksymalną wydajnością. Plan MPS opiera się na podstawie czasu produkcji i dostawy.

Zarządzanie w magazynie

System MRP powinien zawsze znać faktyczne zapasy, status bieżących zamówień oraz kontrolować terminowości dostaw.

BOM – Lista materiałów (Bill of Materials)

Jest to lista surowców, podzespołów, zespołów i części potrzebne do wytworzenia produktu końcowego. BOM powinien zawierać pełną listę materiałów z których możliwe będzie wyprodukowanie danego produktu. Lista materiałów najczęściej przedstawiona jest w postaci tabeli, w której wyszczególnione są nazwy bądź indeksy materiałów, ilości tych materiałów potrzebnych do wyprodukowania produktu oraz norma / nr rysunku technicznego i rodzaj surowca z jakiego wytworzony jest materiał.

Problemy z systemami MRP

– Integralność danych – w przypadku wystąpienia błędów w danych magazynowych, zestawieniach materiałowych (BOM), bądź harmonogramu produkcji, dane wyjściowe które zwróci MRP również będą opatrzone błędami. Wiele z tego typu błędów powinno być zminimalizowane już w trakcie wdrażania systemów. Jedną z metod jest wprowadzenie np. skanerów kodów kreskowych, które pozwolą wyeliminować wiele błędów ludzkich. Aby uzyskać miarodajne wyniki zalecane jest utrzymanie co najmniej 95% integralności danych.

W celu wyeliminowania błędów związanych z integralnością danych, zwłaszcza w BOMach materiałowych, zalecane jest fizyczne sprawdzenie czy wdrożona lista materiałowa zgadza się z materiałami zamieszczonymi w gniazdach roboczych. Lista materiałowa powinna w 100% zgadzać się z materiałami znajdującymi się w stanowisku roboczym.

Ewidencja materiałowa w idealnym środowisku powinna się odbywać przy pomocy skanera kodów kreskowych. Spowoduje to wyeliminowanie błędów ludzkich.

REKLAMA